コンピュータ化システムバリデーション(CSV)

品質(Quality)の意義とは何でしょうか。

2019年、日本の名の知れた企業からボロボロと品質不正問題が報告されました。

日本は比較的高水準の品質を維持してきたという自負があったでしょうが、なれ合い、隠ぺい、改ざん、良いとこどり。。高度経済成長で日本が作り上げた品質は、それを作り上げていた頃の緊張感を受け継ぐことなく時代が進んでいく。

今は、大量生産から変種変量、一品一様、人不足、技術伝承など状況が異なる背景も影響しているでしょう。

品質の仕組みは、QC、TQC、TQMと進化し、品質認証ではISO9001、自動車ではIATF16949などがあります。時代が進んでいけば、仕組みや認証制度は充実しているはずです。

品質の仕組みを構築し、品質認証を取得し、維持することは大変です。通常のやり方では、紙の記録まみれになり、業務が煩雑化し、現場は疲弊し、その結果、なれ合い、隠ぺい、改ざんが起こります。

『品質問題が出ました。人によるダブルチェックを行います。』は、最悪です。

コンピュータ化システムバリデーション(CSV)の誕生

こういう時代を先読みし、煩雑化、紙の記録の氾濫にいち早く反応したのが、FDAでした。

1997年8月 米国FDAは、記録書類のペーパーレスを見越して、21 CFR Part11「電子記録・電子署名に関する規制」を発行します。

ここに、コンピュータ化システムバリデーション(CSV)が誕生します。

品質を維持しながら業務効率を上げる。それは、紙の氾濫を抑えることであり、それには電子化が必須で、電子化を達成するには、コンピュータを使った仕組みの妥当性の確認が必須と考えた訳です。

21 CFR Part11 主たる要求

- コンピュータ化システムバリデーション(CSV)されたシステムを使用すること。

- 電子記録は、正確で、完全で、改ざん出来ないこと。

- 記録の変更履歴(誰が、いつ、何をしたか。)は、コンピュータが自動的に操作履歴(監査証跡)を作成すること。

- システムの開発者、使用者。維持する人は、Part11の教育を受け、経験を有すること。

- 信頼性の高い電子署名を使用すること。

ただ、この規制の発行が早すぎました。当時のソフトウエアの力では、膨大なコストと手間がかかり、これらの規制要求が満たせませんでした。10年前でもこれを満たす仕組みが多くなく、莫大な投資が必要であったことを記憶しています。

Part11発行から、20年以上の混乱の中、GAMPを始め、CSVに関するガイダンスの発効、それに基づく解釈を経て現在に至ります。ソフトウエアの進化もあり、今は、かなり要求を満たせるようになってきました。

一方、ソフトの進化でAIの台頭など、ソフトがより複雑化し、人がロジックを理解できない状態、すなわちブラックボックス化されつつあると言われます。今、CSVの意義が試されています。

コンピュータ化システムバリデーション(CSVとは)

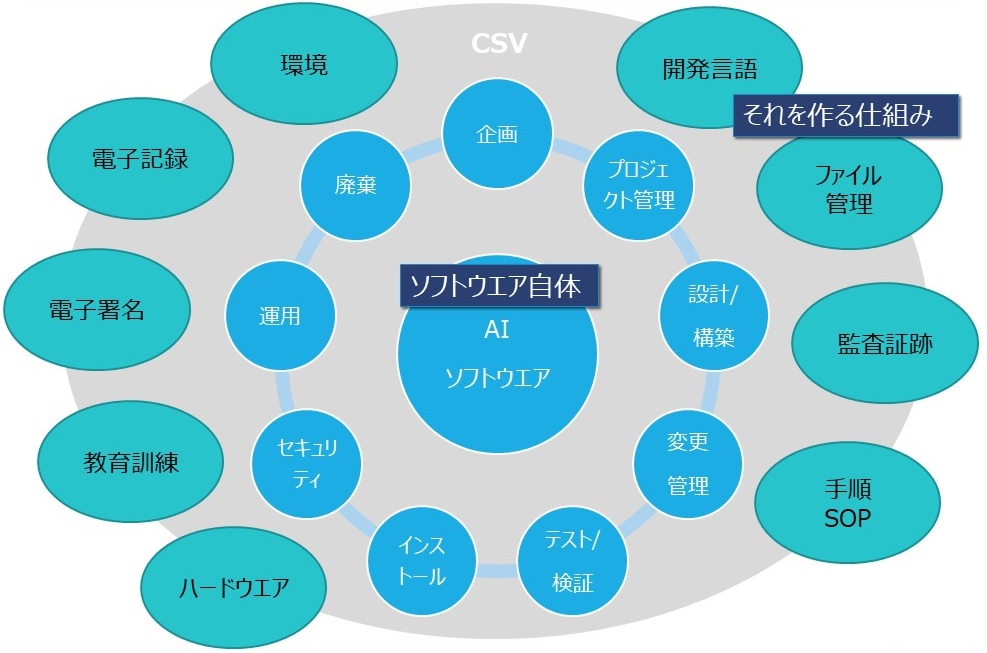

CSVとは、コンピュータシステムで統合された工程または作業、及びコンピュータシステムにより実現される機能を利用する業務プロセス全体の妥当性確認を示します。

コンピュータ化システムバリデーションです。「化」がその仕組み全体を示しています。

また、コンピュータ化システムの開発から運用、廃棄といったシステムライフサイクルにおける活動全般の妥当性確認を行うことです。

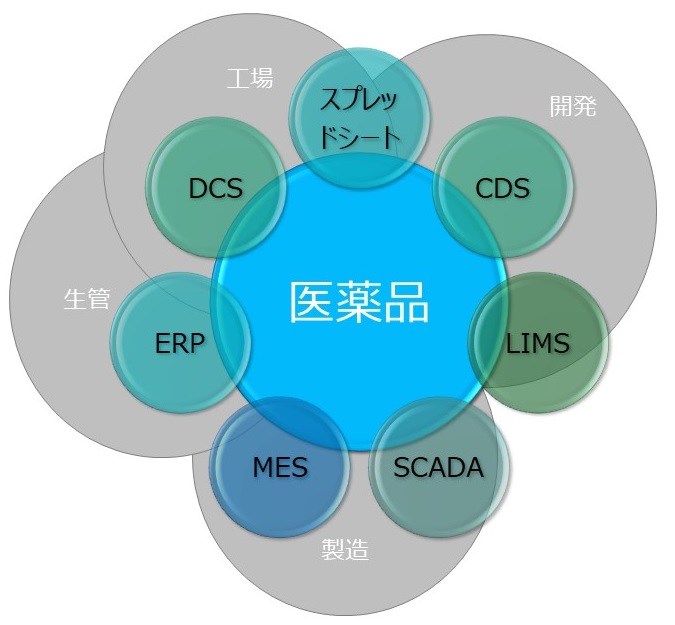

医薬品、医療機器以外のものづくりに欠けているのは、あらゆるコンピュータ化システムのCSVが実施されていないことです。

当たり前ですが、電子化で効率化する一方で、デジタルデータは仕組みが無いと簡単に改ざんできます。バグも起こります。

電子化とCSVは必ず一対で考えねば、品質は成り立ちません。

継続した緊張感

また、品質は、仕組みも大事ですが、継続した緊張感が大切です。

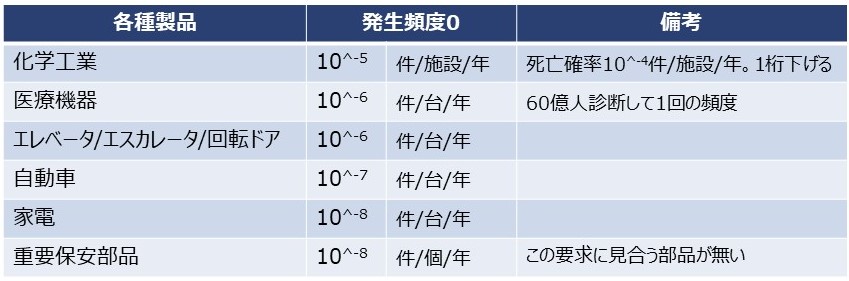

医薬品、医療機器は、FDAを含めた規制当局の厳しい査察(査察がいずれ来る)による緊張感によって、様々な業界を見渡してもトップレベルの品質維持が出来ています。

様々な業界の品質問題を見るたびに、CSVの仕組みが根付いていれば、もう少しマシな結果だったのでは、と感じます。

CSVは、複雑化するコンピュータの仕組みを使いこなすための手法として、今後、様々な業界で採用されていくことになるでしょう。